KNAUF INDUSTRIES

Knauf Industries réalise des pièces techniques, des sous-ensembles et des ensembles en matières plastiques ainsi que des emballages divers.

Knauf Industries, division du Groupe Knauf, est mondialement reconnu comme partenaire privilégié de grands secteurs de l’industrie comme l’agroalimentaire, l’électrodomestique, l’automobile et les transports, l’industrie et les services, l’habitat et la santé. Réalisant des pièces techniques, des sousensembles et des ensembles en matières plastiques ainsi que des emballages divers, Knauf Industries est leader sur le marché des pièces moulées en PSE et spécialiste de l’injection plastique, de l’extrusion et du thermoformage. Présent sur tous les continents, avec 37 unités de production et près de 1 500 collaborateurs, Knauf Industries possède un centre de recherche et développement particulièrement performant, au service de l’innovation.

Grâce à des process complexes et maîtrisés, Knauf Industries garantit des produits de grande qualité à la fois reproductibles, fiables et efficaces. Notre expertise couvre les techniques suivantes : le moulage du polystyrène expansé (PSE) et du polypropylène expansé (PPE), le thermoformage, l’injection, le procédé de lost foam (modèle perdu).

Toutes les cartes en main pour satisfaire le secteur automobile

Les principaux constructeurs et équipementiers automobiles travaillent avec Knauf Industries pour des solutions adaptées en termes de qualité et de sécurité : emballages de protection, caisses navettes pour pièces détachées (rétroviseurs, radiateurs, etc.) en transit vers leur lieu d’assemblage, boîtes à outils, boîtes à cric, produits techniques moulés avec fonctions de confort ou de sécurité, inserts de pare-chocs, appui-tête, sièges. En tant que chef de projet, Franck Polowczyk, voit son rôle profondément marqué par cette singularité. En effet, s’il bénéficie de nombreux contacts avec le Bureau d’Etudes de Knauf Industries et de son support dans l’élaboration des produits techniques, il est très souvent l’interlocuteur privilégié des bureaux d’études des constructeurs et équipementiers automobiles et assure un rôle de conseiller technique très important. Finaliser parfaitement la conception des pièces et suivre leur réalisation depuis la commande jusqu’à l’industrialisation sont deux conditions sine qua non pour tenir des temps de cycle et des prix de revient toujours plus tendus. Comme l’indique Franck Polowczyk, il est indispensable de bien vérifier les possibilités de production. « Si on a une pièce dont les épaisseurs sont trop fines ou qui ne s’adapte pas à 100 % sur un assemblage, on va ensuite devoir gérer une difficulté qui va nous handicaper tout le long du process. Les nombreux changements effectués sur une pièce avant qu’elle ne soit lancée en production, nous forcent à nous adapter constamment ».

Autonomie et gain de temps

Fabrice CHAMORET, développeur au Bureau d’Etudes confirme : « à l’origine, SpinFire a été acquis pour aider les commerciaux à présenter les pièces aux clients de façon plus valorisante. Le Bureau d’Etudes a eu la première licence et de façon parallèle, les commerciaux ont reçu un Reader que chacun a installé sur son portable. Depuis, les commerciaux ont été équipés de licences Professionnelles, ainsi ils reçoivent quotidiennement par email les demandes de consultations accompagnées des fichiers CAO et sont capables de les traiter en partie de façon autonome sans recours à nos services, ce qui évite de monopoliser la CAO. Nous avons beaucoup gagné en efficacité ».

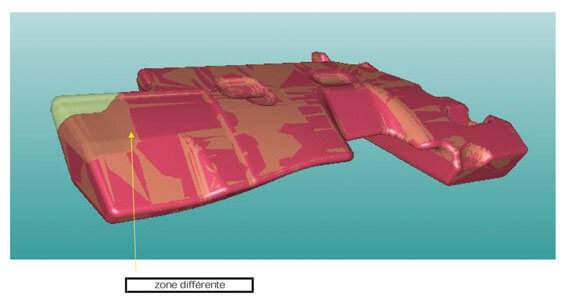

Les bureaux d’études des constructeurs et équipementiers automobiles sont majoritairement équipés de CATIA V4, CATIA V5 et Unigraphics. Chaque client utilise une version particulière et surtout a l’habitude de transmettre des formats différents selon sa méthode de conception et de stockage des données. « L’utilisation de SpinFire, nous dédouane entièrement des difficultés de gestion de ces fichiers. Ils sont importés dans SpinFire sans subir la moindre altération ». Dès lors, il nous est possible de vérifier la faisabilité de la pièce, de faire des mesures, de prendre des cotes, de calculer le volume matière puis de travailler sur la réalisation des moules ou des empreintes. D’après Franck Polowczyk, « utiliser une CAO pour réaliser ce travail nécessiterait, en dehors de l’investissement de départ, un laps de temps considérable ». Il complète : « la souplesse associée à l’autonomie nous évite de déranger nos clients et permet de gérer beaucoup plus facilement les différentes versions de pièces que nous fournissent leurs bureaux d’études. Par une simple superposition de fichiers, on va voir par transparence quelles sont les modifications qui ont été apportées et prendre facilement les décisions qui s’imposent ».

Visualiser les fichiers pour encore mieux communiquer

En tant que chargé d’affaires spécialisé dans la réalisation de pièces en lost foam (modèle perdu), Jean-Carl Faillace est un fervent partisan de l’utilisation de SpinFire. Comme il l’explique : « en 10 ans, le délai de réponse à une consultation est passé d’une semaine à quelques heures tout en gagnant en fiabilité ». De plus en plus, les fichiers 3D remplacent les plans papier. SpinFire permet de lire les fichiers natifs des modèles conçus par les clients, de visualiser la pièce, de faire le chiffrage en tenant compte du volume du solide, du nombre de pièces, du nombre de mécanismes à inclure dans l’outillage et des cotes d’encombrement. En cas d’impossibilités techniques, les fonctions de copie d’écran et de croquis / annotations permettent de mettre en évidence de façon visuelle le problème éventuel. En quelques minutes, le nouveau fichier généré est chez le client, ce qui permet un dialogue à 100 % efficace. Pour conclure, Jean-Carl Faillace précise, « cette réactivité et le côté pratique de SpinFire nous incitent à recommander à nos partenaires, outilleurs ou fournisseurs de composants de s’équiper. Ainsi, nous sommes parfaitement compatibles ».